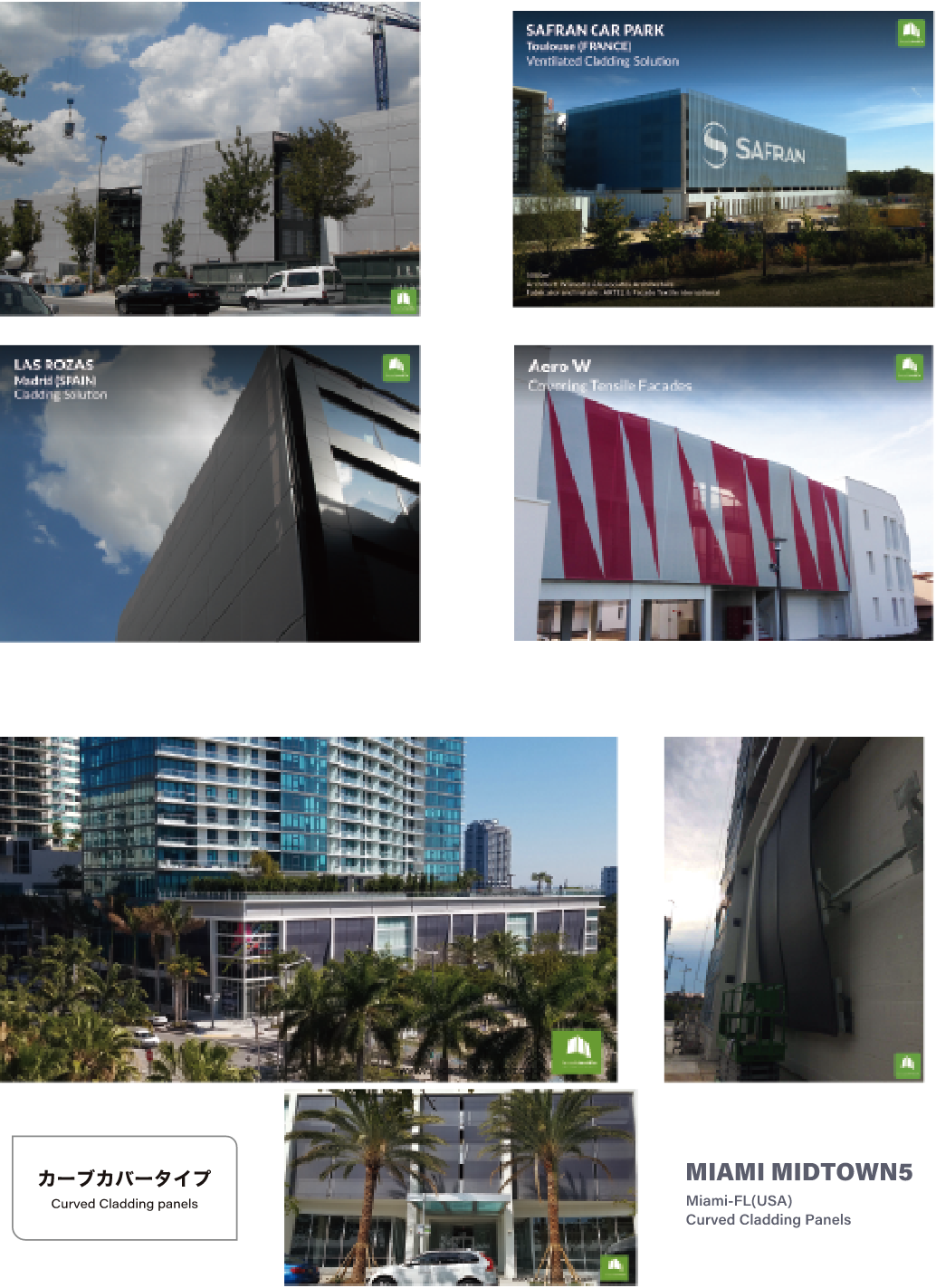

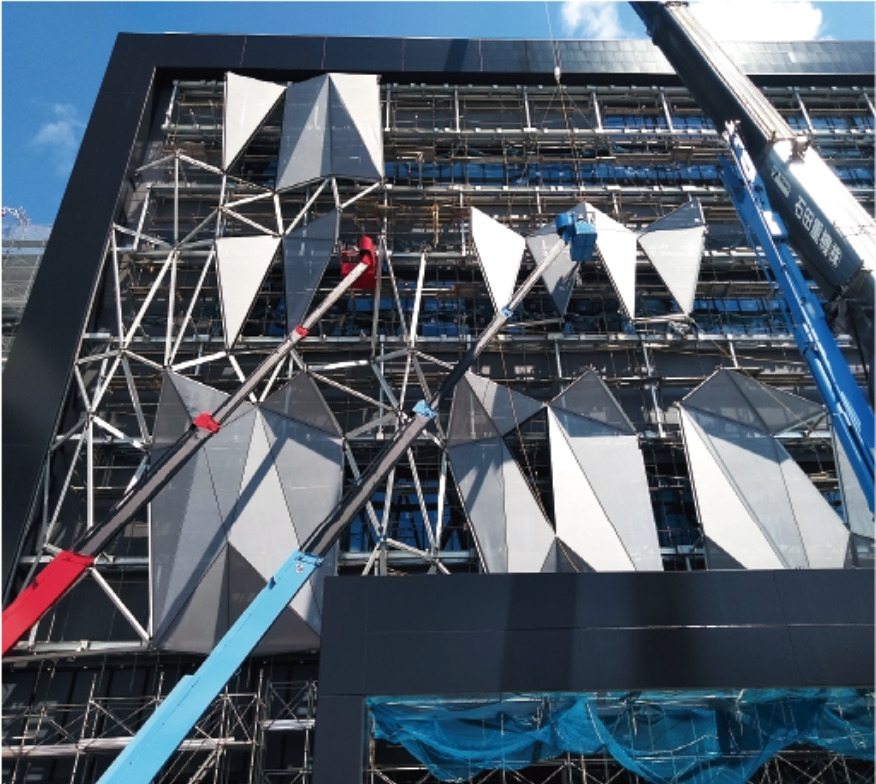

国内で例を見ないファサードデザインに山口産業が挑戦した

ファブリックファサードプロジェクト

社員が一丸となり手探りで正解を探して取り組んだプロジェクト

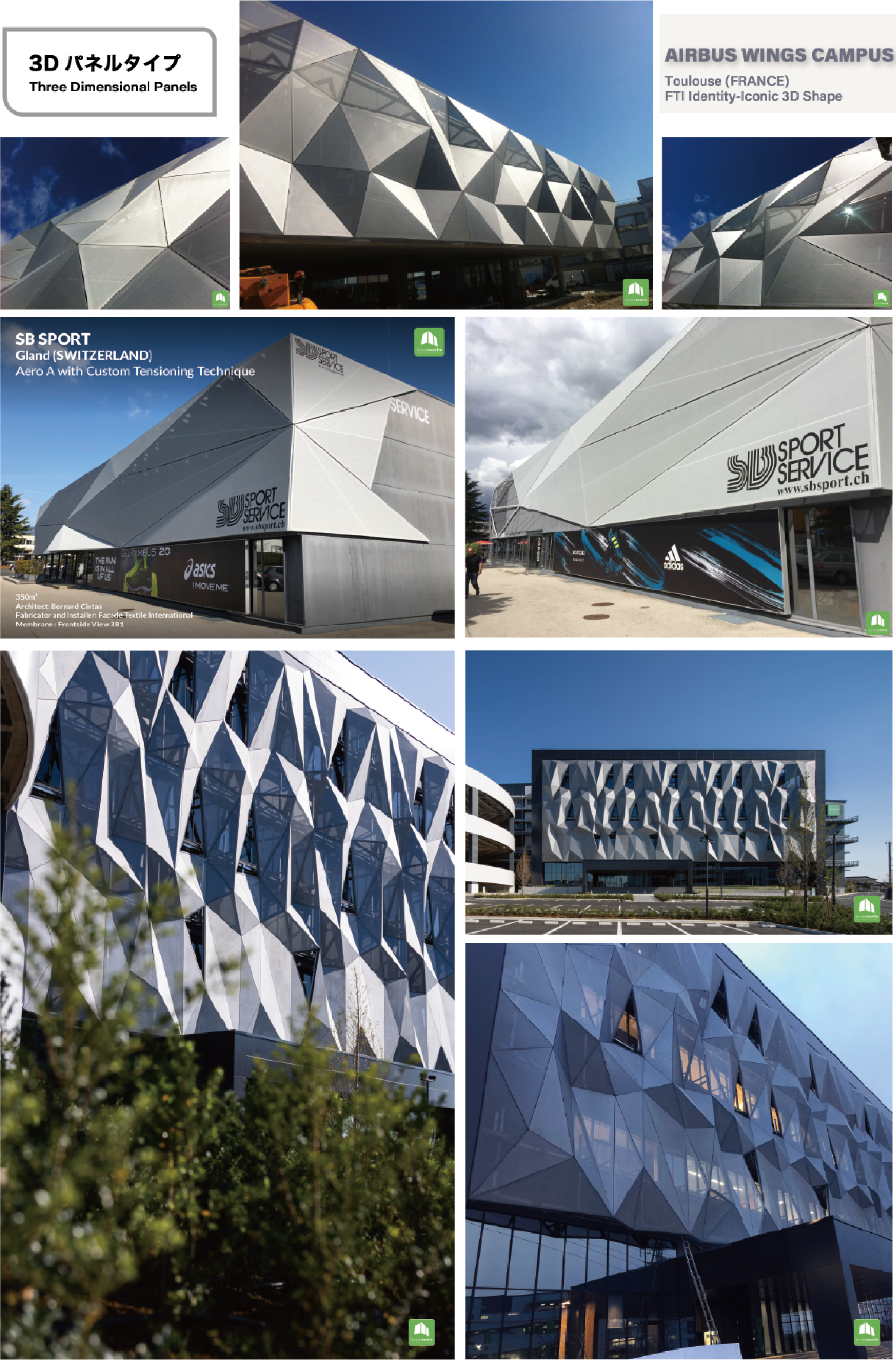

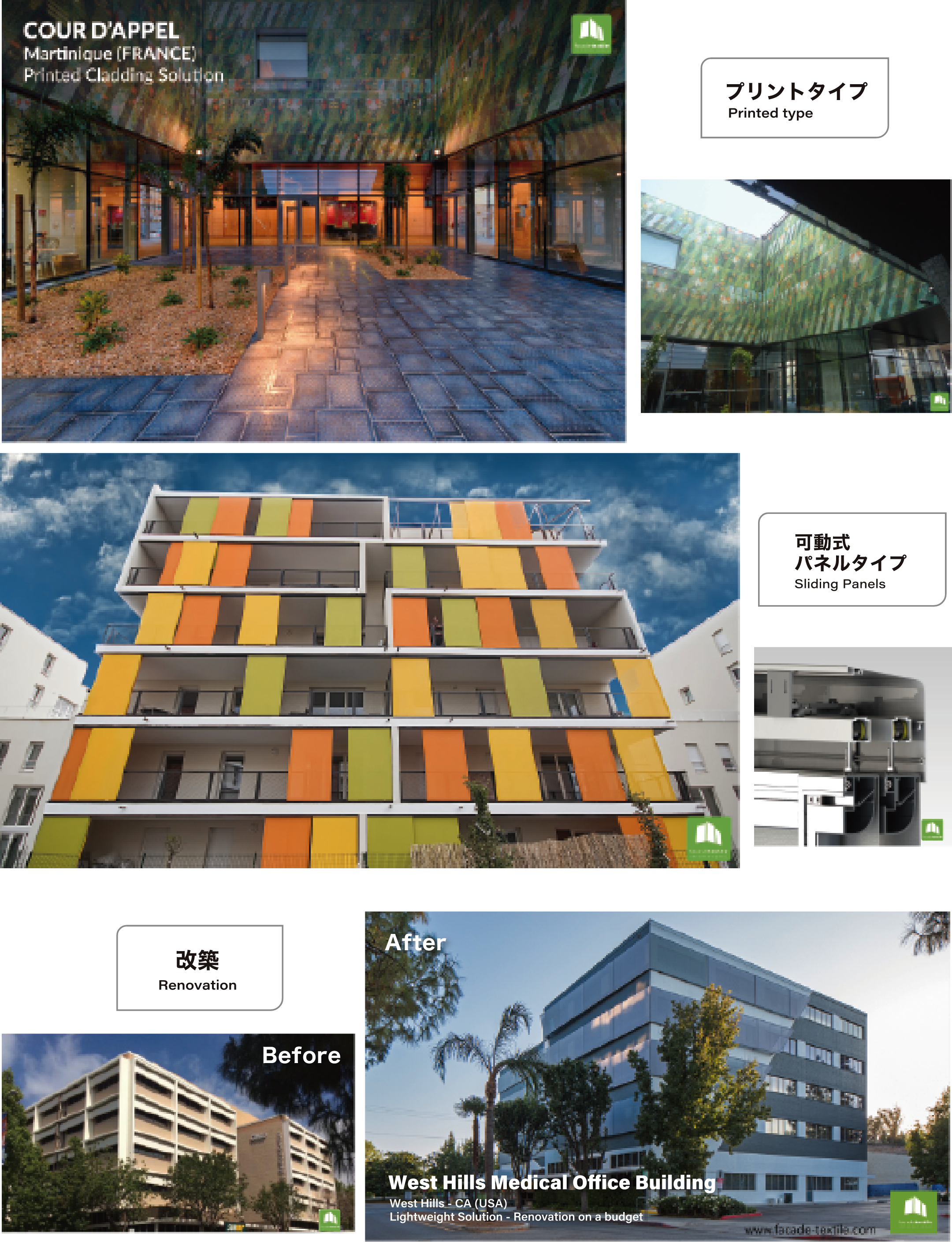

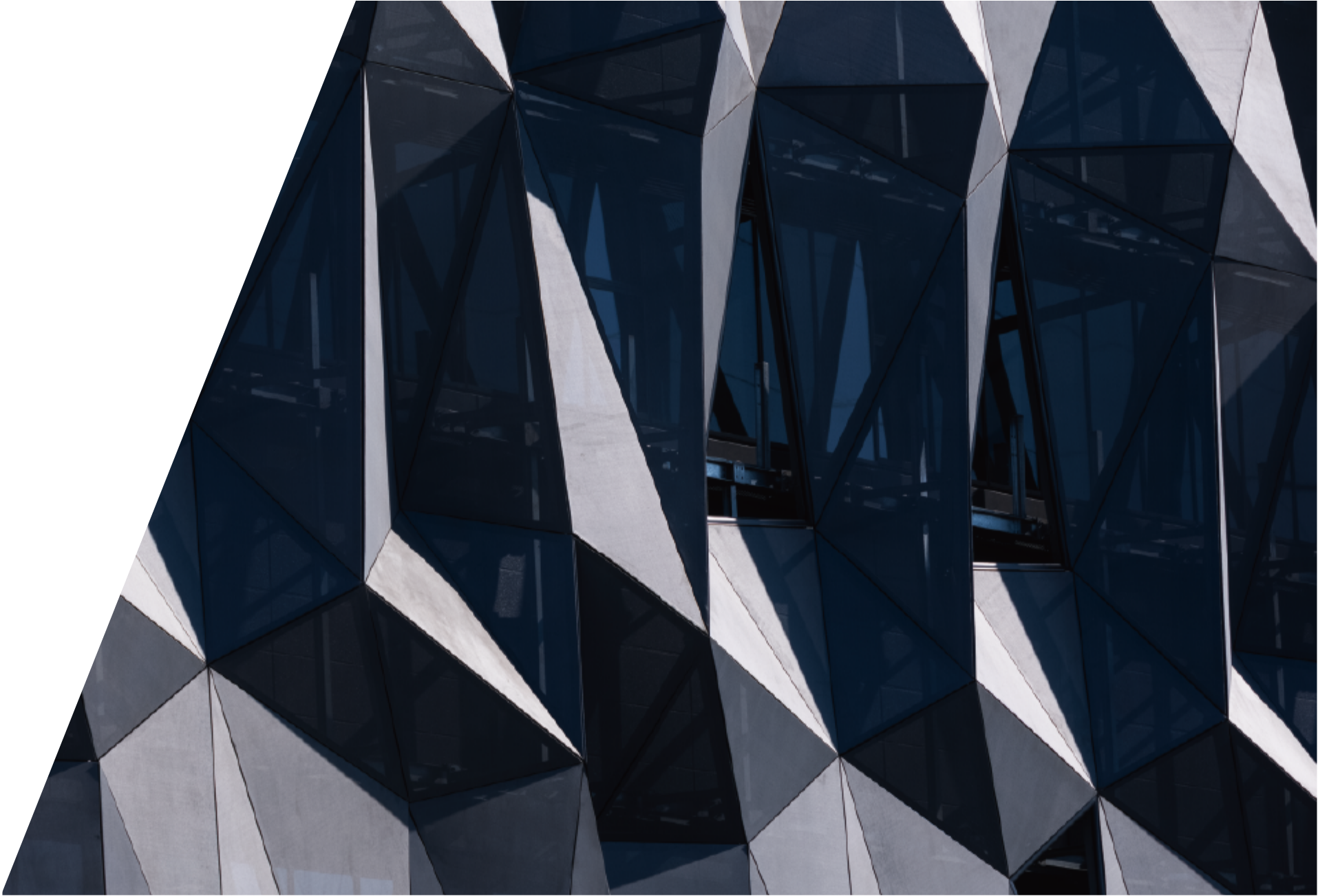

インダストリアルな樹圧を持ちながら、立体的で膜の持つ視認性、柔軟性も表現した、これまでの物流層倉庫のイメージを一新する革新的な実績を紹介します

CONCEPT

GOODMAN BUSINESS PARK

プロジェクトの経緯

世界各地でロジスティクス&ビジネススペースの所有 + 開発 + 管理を行う不動産スペシャリストであるグッドマンジャパンが千葉県印西市に4棟目となる 物流倉庫のグッドマンビジネスパーク イーストゲートの建設を計画。建設に際し、西日のグレアー対策として、日照りは遮りながら屋内からの景観は遮らない。今までにないデザインのファブリックファザードを海外絵施工した実績を持つスイスのFacade Textile International社(以下FTI社)に日本での施工について問い合わせされる。同時に FTI社から型材の支給とエンジニアリン グサポートを行うので、山口産業に設計から製作、 施工まで担当出来ないか問い合わせを受けました。 計画を初めて見た時点で、極めて困難な案件になる 事を確信しましたが、弊社の経営理念である「膜で街 を未来を華やかに」を実現できると考え、全力で挑 戦する事を決意しました。

企画提案

基本設計は株式会社山下設計様にて、ダイナミック なパネル配置で実施されました。基本設計の意図を 損ねない様に熟考しながら、膜材のサイズの問題、 運搬上の問題について協議して、最も経済的かつダ イナミックなデザインを提案しました。その後、実 物のモックアップを複数回作成提出し、特にディテールの納まり(最大8枚のパネルが鋭角に集合す る箇所)についてご評価いただき、弊社とFTI社の 共同案が採用に至りました。 モックアップの作成期間は鉄骨・膜共に短期間でしたが、鉄骨と膜の自社工場を持つ弊社の強みを生 かして対応しました。何度も社内で協議を行い、納得いくまで試行錯誤を重ねながら制作した事が、お客様にご満 足いただけた結果に繋がったと考えております。

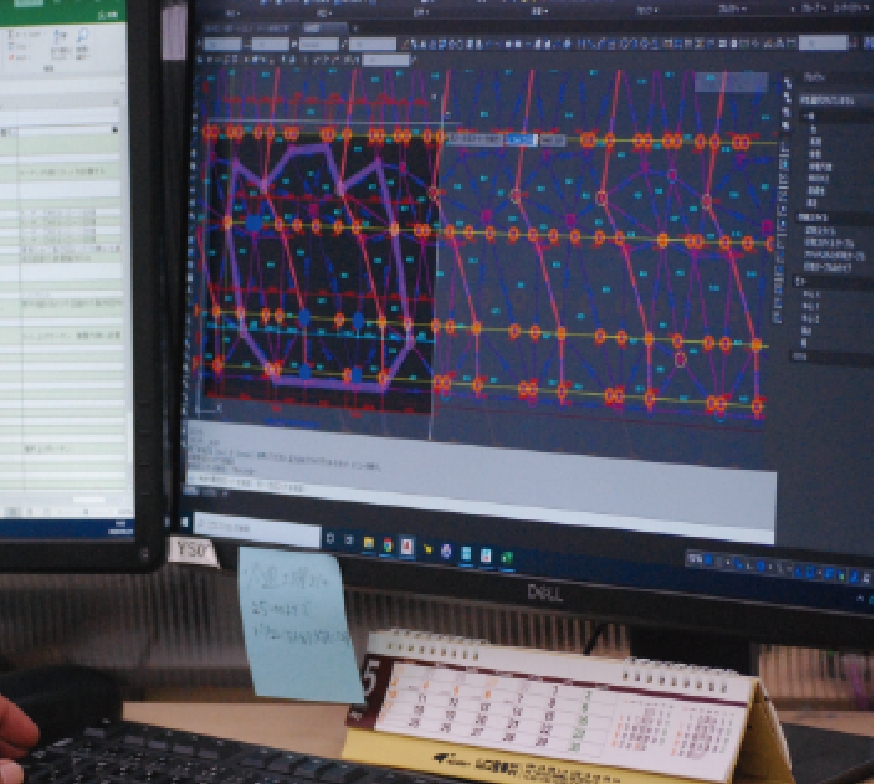

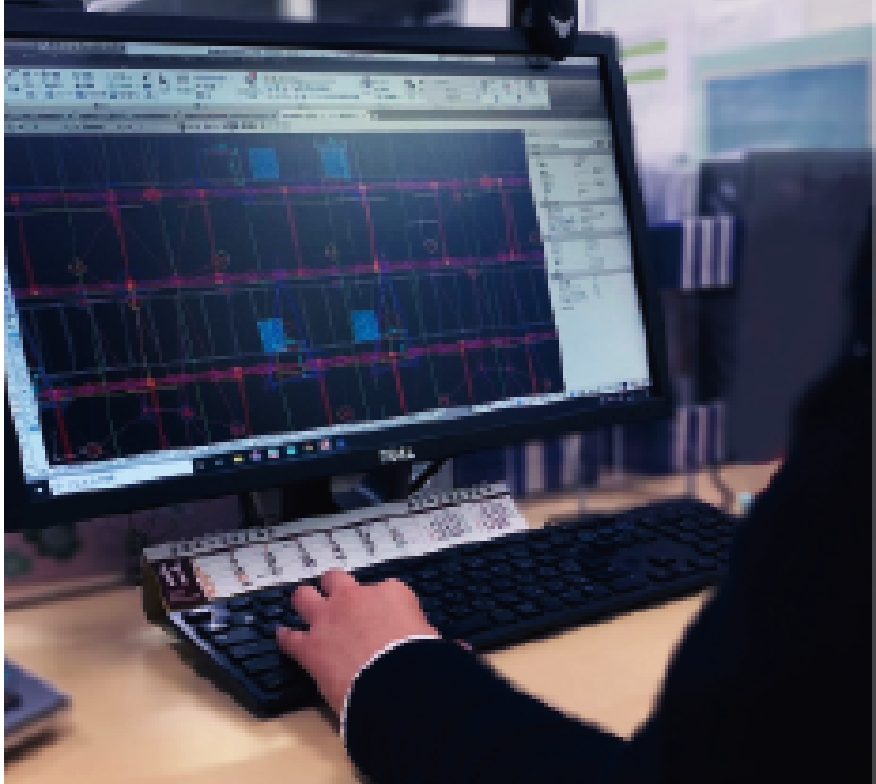

設計業務

異なる支持高さを持つ異なる大きさの三角形 を製作図として展開していく作業は、想定した より遥かに膨大な時間を要しました。下地となる鉄骨は厚みの異なるフラットバーをパネル が載る角度毎に応じた矢印形状で展開していきましたが、、フラットバー 1本1本を異なる 角度毎に切り取って作図していく作業は、 終わりの見えない気の遠くなるものでした。 製作図面の枚数は 500 枚を超えましたが、 担当者は最後まで辛抱強く、完璧に仕事を 完遂しました。

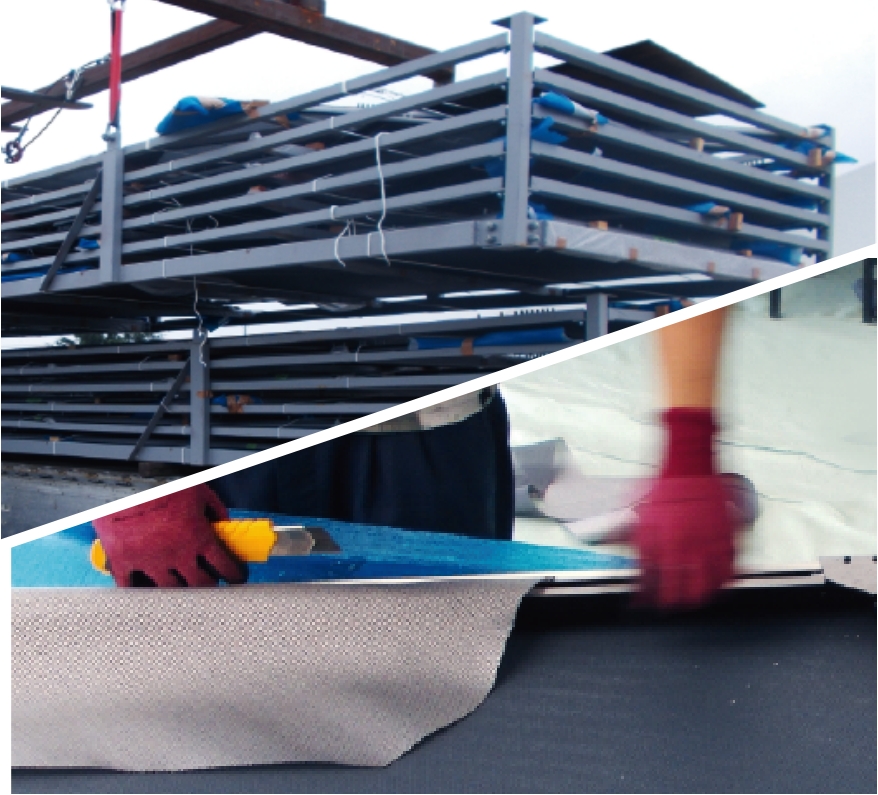

鉄骨加工

角度が不規則なフラットバーを矢印形状に組み 上げていくという事は難解なパズルを解いてい くのと同じような作業でした。鉄骨の製作には 弊社3工場(本社・北関東第一・第二工場)の 全社員で作業に臨みました。 しかし、思ったように製作は進んでいきませんでした。特に苦労したのが鉄骨の歪みを取る作業です。矢印形状 はどうしても片側に溶接での熱が集中する為、 相当な歪みが発生。まっすぐに補正する作業は当初の想定作業時間の3倍の時間を要しました。

パネル形成

アルミ型材アルミ型材の手配はコロナウイルスの感染拡 大の影響を受け、当初の予想を上回る納期を要しました。アルミ型材の切断は切断角度が 最小 8°と極めて鋭角な形状であり、型材も 凹凸のある特殊な形状な為、一般的な切断機 械では切断を行うことが出来ませんでした。 そこで今回のプロジェクトの為に切断機械を 新しく導入し、切断を試みました。切迫した納期の中で、新たな技術の習得が必要という状況でしたが、これまでの鉄骨加工で習得したノウハウを活かして、納期内で十分な精度の作業を行うことができました。

パネル加工切断した型材を組み合わせ、三角形 に組み上げていく工程には、弊社敷 地内に新たな仮設工場を設営して臨 みました。補強を目的として型材内 部にプレートを挿入していきますが、 そのプレートの総枚数は 2,500 枚を超えていましたが、作業を全数に 識別札を取付、リスト化を行うことで 作業性の向上を図りました。仮設工場 内は型材の保管場所、完成品置場、 プレートの置き場、工具一つ一つに 至るまで全てをエリア分けし、効率 と品質の管理を徹底しました。そうして組み上げた型材に 膜材を取り付ける工程では、 当初膜面をシワなく十分な 張力を導入することに苦戦 しましたが、トライ&エラー を繰り返し、どの程度張力を 導入すれば、取付時に美しく 取り付けられるかの寸法基準 を見つける事が出来、以降は その寸法基準に基づき検査 を徹底しました。

工場仮組み

国内で初めてとなる本案件において、製作し たものをそのまま現場に送る事は現実的では ありませんでした。そこで自主的に工場内で の仮組を行う事を決め、お客様からもディテ ールを事前に確認したいご要望を頂いていた 事もあり、仮組の検査も実施しました。 コス トは掛かりましたが、新たな問題点を発見し 改善する事が出来た事、お客様ともディテー ルについて実物を見ながらお話が出来た事、 なによりそれまで手探りで進めていた製作方 法に間違いがなかったと確信できたことがコ ストを掛けてでもやる意味があったと考えて います。特に下地の鉄骨にパネルが完璧に取 りついたときは関わる全社員の苦労が報われ た瞬間でした。

施工

垂直な高さ 20m を超える壁にパネルを取り付ける という難題をクリアする為に、事前の施工検討には 各部署から専門家が集まって、議論を重ねました。 結果、ユニット化したパネルをクレーンで吊り上 げる為の治具、不規則なパネルを安全に現場に輸 送する為の鉄骨架台と、社内で製作した治具だけ でも 10t を超えます。また、いくら工場で仮組を して品質を確かめたといってもすべてのパネルを 組んだわけではありません。シワの発生による現 場での張力の再導入、膜の張替も行いました。最 後の最後まで、お客様に喜んで頂ける様、社内検 査員により、全てのパネルを1枚1枚、地上と上 空、室内から検査しました。こういった検査工程 の積み重ねにより、自信をもってお渡しできる製 品仕上がりとなりました。

アルミ型材・メッシュ膜材

ファザードのタイプ